- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Polovodičový substrát wafer: Materiálové vlastnosti křemíku, GaAs, SiC a GaN

2024-08-28

![]()

01. Základypolovodičový substrát wafer

1.1 Definice polovodičového substrátu

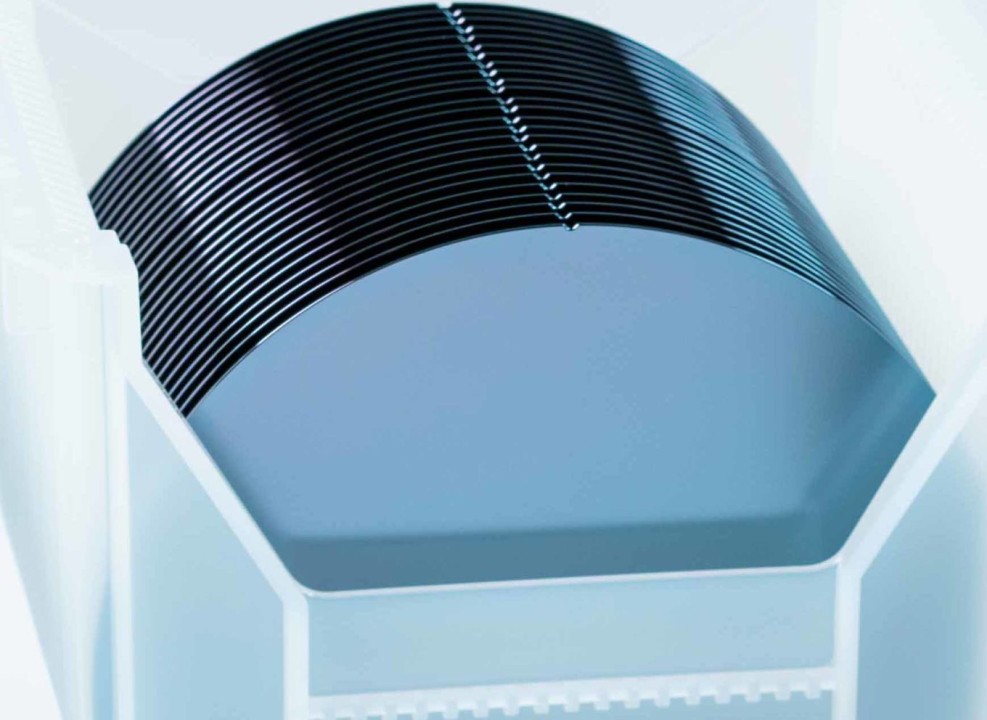

Polovodičovým substrátem se rozumí základní materiál používaný při výrobě polovodičových součástek, obvykle monokrystalické nebo polykrystalické materiály vyrobené vysoce čištěnou technologií a technologií růstu krystalů. Substrátové destičky jsou obvykle tenké a pevné plechové struktury, na kterých jsou vyráběna různá polovodičová zařízení a obvody. Čistota a kvalita substrátu přímo ovlivňuje výkon a spolehlivost konečného polovodičového zařízení.

1.2 Úloha a oblast použití substrátových waferů

Substrátové destičky hrají zásadní roli v procesu výroby polovodičů. Substrátové destičky jako základ zařízení a obvodů nejen podporují strukturu celého zařízení, ale také poskytují nezbytnou podporu v elektrických, tepelných a mechanických aspektech. Mezi jeho hlavní funkce patří:

Mechanická podpora: Poskytněte stabilní konstrukční základ pro podporu následných výrobních kroků.

Tepelný management: Pomáhá odvádět teplo, aby přehřátí neovlivnilo výkon zařízení.

Elektrické charakteristiky: Ovlivňuje elektrické vlastnosti zařízení, jako je vodivost, mobilita nosiče atd.

Pokud jde o oblasti použití, substrátové destičky jsou široce používány v:

Mikroelektronická zařízení: jako jsou integrované obvody (IC), mikroprocesory atd.

Optoelektronická zařízení: jako jsou LED, lasery, fotodetektory atd.

Vysokofrekvenční elektronická zařízení: jako jsou RF zesilovače, mikrovlnná zařízení atd.

Výkonová elektronická zařízení: jako jsou měniče energie, invertory atd.

02. Polovodičové materiály a jejich vlastnosti

Křemíkový (Si) substrát

· Rozdíl mezi monokrystalickým křemíkem a polykrystalickým křemíkem:

Křemík je nejčastěji používaným polovodičovým materiálem, především ve formě monokrystalického křemíku a polykrystalického křemíku. Monokrystalový křemík se skládá z kontinuální krystalové struktury s vysokou čistotou a bezvadnými vlastnostmi, která je velmi vhodná pro vysoce výkonná elektronická zařízení. Polykrystalický křemík se skládá z více zrn a mezi zrny jsou hranice zrn. Ačkoli jsou výrobní náklady nízké, elektrický výkon je špatný, takže se obvykle používá v některých scénářích s nízkým výkonem nebo ve velkém měřítku, jako jsou solární články.

·Elektronické vlastnosti a výhody křemíkového substrátu:

Křemíkový substrát má dobré elektronické vlastnosti, jako je vysoká mobilita nosiče a mírná energetická mezera (1,1 eV), díky čemuž je křemík ideálním materiálem pro výrobu většiny polovodičových součástek.

Kromě toho mají silikonové substráty následující výhody:

Vysoká čistota: Prostřednictvím pokročilých technik čištění a růstu lze získat velmi čistý monokrystalický křemík.

Efektivita nákladů: Ve srovnání s jinými polovodičovými materiály má křemík nízkou cenu a vyzrálý výrobní proces.

Tvorba oxidů: Křemík může přirozeně tvořit vrstvu oxidu křemičitého (SiO2), který může sloužit jako dobrá izolační vrstva při výrobě zařízení.

Substrát arsenidu galia (GaAs).

· Vysokofrekvenční charakteristiky GaAs:

Arsenid galia je složený polovodič, který je zvláště vhodný pro vysokofrekvenční a vysokorychlostní elektronická zařízení díky své vysoké mobilitě elektronů a širokému bandgapu. GaAs zařízení mohou pracovat na vyšších frekvencích s vyšší účinností a nižší hladinou hluku. Díky tomu je GaAs důležitým materiálem v mikrovlnných aplikacích a aplikacích s milimetrovými vlnami.

· Aplikace GaAs v optoelektronice a vysokofrekvenčních elektronických zařízeních:

Díky přímému bandgapu je GaAs také široce používán v optoelektronických zařízeních. Například materiály GaAs jsou široce používány při výrobě LED a laserů. Navíc díky vysoké mobilitě elektronů GaAs dobře funguje v RF zesilovačích, mikrovlnných zařízeních a zařízeních pro satelitní komunikaci.

Substrát z karbidu křemíku (SiC).

· Tepelná vodivost a vysoké výkonové vlastnosti SiC:

Karbid křemíku je širokopásmový polovodič s vynikající tepelnou vodivostí a vysokým průrazným elektrickým polem. Tyto vlastnosti činí SiC velmi vhodným pro aplikace s vysokým výkonem a vysokou teplotou. SiC zařízení mohou pracovat stabilně při napětích a teplotách několikanásobně vyšších než křemíkové prvky.

· Výhody SiC ve výkonových elektronických zařízeních:

Substráty SiC vykazují významné výhody ve výkonových elektronických zařízeních, jako jsou nižší spínací ztráty a vyšší účinnost. Díky tomu je SiC stále populárnější v aplikacích přeměny vysokého výkonu, jako jsou elektrická vozidla, větrné a solární invertory. Kromě toho je SiC široce používán v leteckém a průmyslovém řízení díky své vysoké teplotní odolnosti.

Substrát z nitridu galia (GaN).

· Vysoká mobilita elektronů a optické vlastnosti GaN:

Gallium nitrid je další polovodič se širokým bandgapem s extrémně vysokou mobilitou elektronů a silnými optickými vlastnostmi. Díky vysoké mobilitě elektronů je GaN velmi účinný ve vysokofrekvenčních a vysokovýkonových aplikacích. Současně může GaN vyzařovat světlo v ultrafialovém až viditelném rozsahu, což je vhodné pro řadu optoelektronických zařízení.

· Aplikace GaN ve výkonových a optoelektronických zařízeních:

V oblasti výkonové elektroniky vynikají zařízení GaN ve spínaných zdrojích a vf zesilovačích díky vysokému průraznému elektrickému poli a nízkému odporu při zapnutí. Současně hraje GaN také důležitou roli v optoelektronických zařízeních, zejména při výrobě LED a laserových diod, což podporuje pokrok v osvětlovacích a zobrazovacích technologiích.

· Potenciál vznikajících materiálů v polovodičích:

S rozvojem vědy a technologie ukázaly velký potenciál vznikající polovodičové materiály, jako je oxid gallia (Ga2O3) a diamant. Oxid galia má ultra-široký bandgap (4,9 eV) a je velmi vhodný pro vysoce výkonná elektronická zařízení, zatímco diamant je považován za ideální materiál pro další generaci vysoce výkonných a vysokofrekvenčních aplikací díky svým vynikajícím tepelným vlastnostem. vodivost a extrémně vysoká mobilita nosiče. Očekává se, že tyto nové materiály budou hrát důležitou roli v budoucích elektronických a optoelektronických zařízeních.

03. Proces výroby oplatek

3.1 Technologie růstu substrátových waferů

3.1.1 Czochralského metoda (CZ metoda)

Czochralského metoda je nejběžněji používanou metodou pro výrobu monokrystalických křemíkových plátků. Provádí se ponořením zárodečného krystalu do roztaveného křemíku a následným pomalým vytahováním, takže roztavený křemík na zárodečném krystalu vykrystalizuje a vyroste v monokrystal. Touto metodou lze vyrobit velkorozměrový vysoce kvalitní monokrystalický křemík, který je velmi vhodný pro výrobu rozsáhlých integrovaných obvodů.

3.1.2 Bridgmanova metoda

Bridgmanova metoda se běžně používá k pěstování složených polovodičů, jako je arsenid galia. Při této metodě se suroviny zahřívají do roztaveného stavu v kelímku a poté se pomalu ochlazují za vzniku monokrystalu. Bridgmanova metoda může řídit rychlost a směr růstu krystalu a je vhodná pro výrobu polovodičů složitých sloučenin.

3.1.3 Epitaxe molekulárního svazku (MBE)

Epitaxe molekulárního paprsku je technologie používaná k pěstování ultratenkých polovodičových vrstev na substrátech. Vytváří vysoce kvalitní krystalové vrstvy přesným řízením molekulárních paprsků různých prvků v prostředí ultra vysokého vakua a jejich ukládáním vrstvu po vrstvě na substrát. Technologie MBE je zvláště vhodná pro výrobu vysoce přesných kvantových teček a ultratenkých heterojunkčních struktur.

3.1.4 Chemická depozice z plynné fáze (CVD)

Chemické nanášení par je technologie nanášení tenkých vrstev široce používaná při výrobě polovodičů a dalších vysoce výkonných materiálů. CVD rozkládá plynné prekurzory a ukládá je na povrch substrátu za vzniku pevného filmu. Technologie CVD dokáže vyrábět filmy s vysoce kontrolovanou tloušťkou a složením, což je velmi vhodné pro výrobu složitých zařízení.

3.2 Řezání a leštění plátků

3.2.1 Technologie řezání křemíkových plátků

Po dokončení růstu krystalu bude velký krystal rozřezán na tenké plátky, aby se z nich staly oplatky. Řezání křemíkových plátků obvykle používá diamantové pilové kotouče nebo technologii drátové pily k zajištění přesnosti řezání a snížení ztrát materiálu. Proces řezání musí být přesně řízen, aby bylo zajištěno, že tloušťka a rovinnost povrchu plátku splňují požadavky.

-------------------------------------------------- -------------------------------------------------- -------------------------------------------------- -------------------------------------------------- -------------------------------------------------- ------------------------------------------

VeTek Semiconductor je profesionální čínský výrobce4° mimo osu SiC Wafer typu p, 4H N typ SiC substráta4H Poloizolační typ SiC substrát. VeTek Semiconductor se zavazuje poskytovat pokročilá řešení pro různéSiC oplatkaprodukty pro polovodičový průmysl.

Pokud vás zajímáPolovodičový substrát wafers, neváhejte nás kontaktovat přímo.

Mob: +86-180 6922 0752

WhatsAPP: +86 180 6922 0752

E-mail: anny@veteksemi.com