- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Aplikace grafitových dílů potažených TaC v monokrystalických pecích

2024-07-05

AplikaceGrafitové díly potažené TaCv jednokrystalových pecích

ČÁST 1

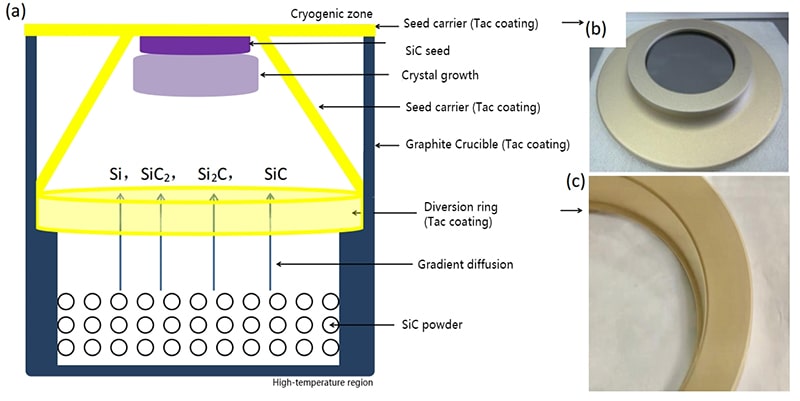

Při růstu monokrystalů SiC a AlN pomocí metody fyzikálního transportu páry (PVT) hrají zásadní roli klíčové komponenty, jako je kelímek, držák semen a vodicí kroužek. Jak je znázorněno na obrázku 2 [1], během procesu PVT je zárodečný krystal umístěn v oblasti s nižší teplotou, zatímco surovina SiC je vystavena vyšším teplotám (nad 2400 ℃). To vede k rozkladu suroviny za vzniku sloučenin SiXCy (zahrnujících především Si, SiC2, Si2C atd.). Materiál v parní fázi je pak transportován z vysokoteplotní oblasti do očkovacího krystalu v nízkoteplotní oblasti, což vede k tvorbě zárodečných jader, růstu krystalů a generování monokrystalů. Proto materiály tepelného pole použité v tomto procesu, jako je kelímek, vodicí kroužek toku a držák očkovacích krystalů, musí vykazovat odolnost vůči vysokým teplotám bez kontaminace SiC surovin a monokrystalů. Podobně topné prvky používané při růstu krystalů AlN musí odolávat výparům Al a korozi N2 a zároveň musí mít vysokou eutektickou teplotu (s AlN), aby se zkrátila doba přípravy krystalu.

Bylo pozorováno, že použití materiálů z grafitového tepelného pole potažených TaC pro přípravu SiC [2-5] a AlN [2-3] vede k čistším produktům s minimálním obsahem uhlíku (kyslík, dusík) a dalších nečistot. Tyto materiály vykazují méně okrajových defektů a nižší měrný odpor v každé oblasti. Navíc je výrazně snížena hustota mikropórů a leptacích důlků (po leptání KOH), což vede k podstatnému zlepšení kvality krystalů. Kromě toho kelímek TaC vykazuje téměř nulovou ztrátu hmotnosti, zachovává si nedestruktivní vzhled a lze jej recyklovat (s životností až 200 hodin), čímž se zvyšuje udržitelnost a účinnost procesů přípravy monokrystalů.

OBR. 2. (a) Schéma zařízení pro pěstování monokrystalových ingotů SiC metodou PVT

(b) Horní držák osiva potažený TaC (včetně osiva SiC)

c) grafitový vodicí kroužek potažený TAC

Ohřívač růstu epitaxní vrstvy MOCVD GaN

ČÁST 2

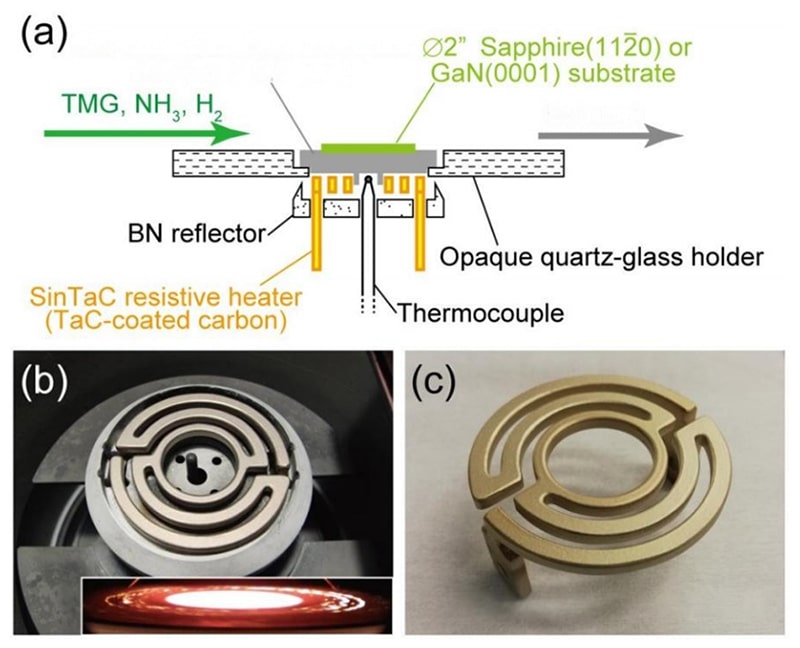

V oblasti MOCVD (Metal-Organic Chemical Vapor Deposition) růstu GaN, klíčové techniky pro parní epitaxní růst tenkých filmů prostřednictvím reakcí organokovového rozkladu, hraje ohřívač zásadní roli při dosahování přesné regulace teploty a rovnoměrnosti v reakční komoře. Jak je znázorněno na obrázku 3 (a), ohřívač je považován za hlavní součást zařízení MOCVD. Jeho schopnost rychle a stejnoměrně ohřívat substrát po delší dobu (včetně opakovaných cyklů chlazení), odolávat vysokým teplotám (odolávání plynové korozi) a udržovat čistotu filmu přímo ovlivňuje kvalitu nanášení filmu, konzistenci tloušťky a výkon třísek.

Pro zvýšení výkonu a recyklační účinnosti ohřívačů v růstových systémech MOCVD GaN bylo zavedení grafitových ohřívačů potažených TaC úspěšné. Na rozdíl od konvenčních ohřívačů, které využívají povlaky pBN (pyrolytický nitrid boru), epitaxní vrstvy GaN pěstované pomocí ohřívačů TaC vykazují téměř identické krystalové struktury, rovnoměrnost tloušťky, tvorbu vnitřních defektů, dopování nečistot a úrovně kontaminace. Navíc povlak TaC vykazuje nízký měrný odpor a nízkou povrchovou emisivitu, což má za následek zlepšenou účinnost ohřívače a rovnoměrnost, čímž se snižuje spotřeba energie a tepelné ztráty. Řízením parametrů procesu lze upravit poréznost povlaku, aby se dále zlepšily vyzařovací charakteristiky ohřívače a prodloužila se jeho životnost [5]. Tyto výhody staví grafitové ohřívače potažené TaC jako vynikající volbu pro růstové systémy MOCVD GaN.

OBR. 3. (a) Schéma zařízení MOCVD pro epitaxní růst GaN

(b) Lisovaný grafitový ohřívač potažený TAC nainstalovaný v nastavení MOCVD, kromě základny a držáku (ilustrace zobrazující základnu a držák v topení)

(c) TAC-potažený grafitový ohřívač po 17 GaN epitaxním růstu.

Potažený susceptor pro epitaxi (nosič plátku)

ČÁST/3

Nosič plátku, klíčová strukturální složka používaná při přípravě polovodičových plátků třetí třídy, jako jsou SiC, AlN a GaN, hraje zásadní roli v procesech růstu epitaxních plátků. Nosič plátku je obvykle vyroben z grafitu a je potažen SiC, aby odolal korozi z procesních plynů v rozmezí epitaxních teplot 1100 až 1600 °C. Odolnost ochranného povlaku proti korozi významně ovlivňuje životnost nosiče plátku. Experimentální výsledky ukázaly, že TaC vykazuje rychlost koroze přibližně 6krát pomalejší než SiC, když je vystaven vysokoteplotnímu amoniaku. V prostředí s vysokou teplotou vodíku je rychlost koroze TaC dokonce více než 10krát pomalejší než u SiC.

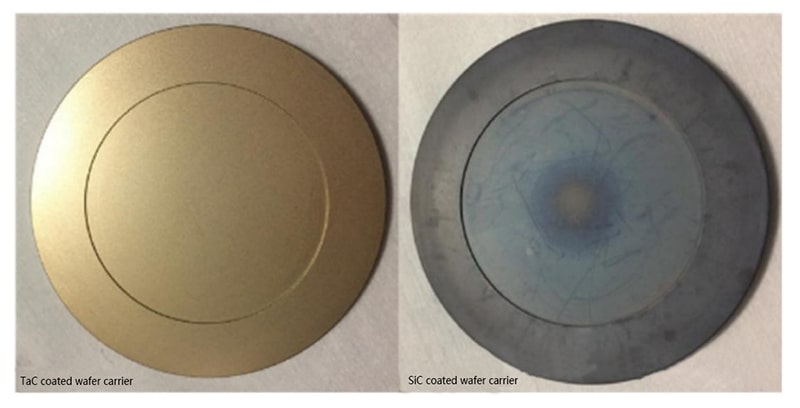

Experimentální důkazy ukázaly, že podnosy potažené TaC vykazují vynikající kompatibilitu v procesu modrého světla GaN MOCVD bez vnášení nečistot. S omezenými úpravami procesu vykazují LED vypěstované pomocí nosičů TaC srovnatelný výkon a jednotnost s těmi, které se pěstují s použitím konvenčních nosičů SiC. V důsledku toho životnost nosičů destiček potažených TaC převyšuje životnost nepotažených a grafitových nosičů potažených SiC.

Postava. Podnos na oplatky po použití v GaN epitaxním kultivačním zařízení MOCVD (Veeco P75). Ten nalevo je potažen TaC a ten napravo je potažen SiC.

Způsob přípravy společnýGrafitové díly potažené TaC

ČÁST 1

Metoda CVD (Chemical Vapour Deposition):

Při 900-2300 °C, za použití TaCl5 a CnHm jako zdrojů tantalu a uhlíku, H2 jako redukční atmosféry, Ar2 jako nosného plynu, reakční depoziční film. Připravený nátěr je kompaktní, jednotný a vysoce čistý. Existují však některé problémy, jako je komplikovaný proces, drahé náklady, obtížné řízení proudění vzduchu a nízká účinnost nanášení.

ČÁST 2

Způsob slinování v kaši:

Kaše obsahující zdroj uhlíku, zdroj tantalu, dispergační činidlo a pojivo se nanese na grafit a po vysušení se slinuje při vysoké teplotě. Připravený nátěr roste bez pravidelné orientace, má nízkou cenu a je vhodný pro velkosériovou výrobu. Zbývá prozkoumat, jak dosáhnout rovnoměrného a plného povlaku na velkém grafitu, eliminovat defekty podpory a zvýšit sílu přilnavosti povlaku.

ČÁST/3

Metoda plazmového stříkání:

TaC prášek se taví plazmovým obloukem při vysoké teplotě, rozprašuje na vysokoteplotní kapičky vysokorychlostním paprskem a nastříká na povrch grafitového materiálu. Je snadné vytvořit vrstvu oxidu pod vakuem a spotřeba energie je velká.

Je třeba vyřešit grafitové díly potažené TaC

ČÁST 1

Vazebná síla:

Koeficient tepelné roztažnosti a další fyzikální vlastnosti mezi TaC a uhlíkovými materiály jsou různé, pevnost spojení povlaku je nízká, je obtížné se vyhnout prasklinám, pórům a tepelnému namáhání a povlak se snadno odlupuje ve skutečné atmosféře obsahující hnilobu a opakované kynutí a ochlazování.

ČÁST 2

Čistota:

Povlak TaC musí mít ultra vysokou čistotu, aby se zabránilo nečistotám a znečištění za podmínek vysoké teploty, a je třeba dohodnout účinné standardy obsahu a standardy charakterizace volného uhlíku a vnitřních nečistot na povrchu a uvnitř celého povlaku.

ČÁST/3

Stabilita:

Vysoká teplotní odolnost a odolnost proti chemické atmosféře nad 2300 ℃ jsou nejdůležitějšími indikátory pro testování stability povlaku. Dírky, praskliny, chybějící rohy a hranice zrn s jednou orientací snadno způsobí pronikání a pronikání korozivních plynů do grafitu, což má za následek selhání ochrany povlaku.

ČÁST/4

Odolnost proti oxidaci:

TaC začíná oxidovat na Ta2O5, když je nad 500 °C, a rychlost oxidace se prudce zvyšuje s rostoucí teplotou a koncentrací kyslíku. Povrchová oxidace začíná od hranic zrn a malých zrn a postupně vytváří sloupcové krystaly a lomené krystaly, což má za následek velké množství mezer a otvorů a infiltrace kyslíku se zintenzivňuje, dokud není povlak odstraněn. Výsledná oxidová vrstva má špatnou tepelnou vodivost a vzhledově různé barvy.

ČÁST/5

Rovnoměrnost a drsnost:

Nerovnoměrné rozložení povrchu nátěru může vést k místní koncentraci tepelného napětí, což zvyšuje riziko praskání a odlupování. Drsnost povrchu navíc přímo ovlivňuje interakci mezi povlakem a vnějším prostředím a příliš vysoká drsnost snadno vede ke zvýšenému tření o plátek a nerovnoměrnému tepelnému poli.

ČÁST/6

Velikost zrna:

Jednotná velikost zrna napomáhá stabilitě povlaku. Pokud je velikost zrna malá, spoj není těsný a snadno se oxiduje a koroduje, což má za následek velké množství trhlin a děr na okraji zrna, což snižuje ochranný výkon povlaku. Pokud je velikost zrna příliš velká, je poměrně drsná a povlak se snadno odlupuje při tepelném namáhání.

Závěr a výhled

Obecně,Grafitové díly potažené TaCna trhu má obrovskou poptávku a širokou škálu uplatnění, aktuálníGrafitové díly potažené TaChlavním výrobním proudem je spoléhat se na komponenty CVD TaC. Vzhledem k vysokým nákladům na výrobní zařízení CVD TaC a omezené účinnosti depozice však nebyly tradiční grafitové materiály potažené SiC zcela nahrazeny. Metoda slinování může účinně snížit náklady na suroviny a může se přizpůsobit složitým tvarům grafitových dílů tak, aby vyhovovaly potřebám více různých aplikačních scénářů.