- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Průzkumná aplikace technologie 3D tisku v polovodičovém průmyslu

2024-07-19

V době rychlého technologického rozvoje 3D tisk jako významný představitel pokročilé výrobní technologie postupně mění tvář tradiční výroby. Díky neustálé vyspělosti technologie a snižování nákladů ukázala technologie 3D tisku široké možnosti uplatnění v mnoha oblastech, jako je letecký průmysl, výroba automobilů, lékařské vybavení a architektonický design, a podpořila inovace a rozvoj těchto průmyslových odvětví.

Stojí za zmínku, že potenciální dopad technologie 3D tisku v high-tech oblasti polovodičů je stále výraznější. Přesnost a účinnost výrobních procesů polovodičů, jakožto základního kamene rozvoje informačních technologií, ovlivňuje výkon a cenu elektronických produktů. Tváří v tvář potřebám vysoké přesnosti, vysoké složitosti a rychlé iterace v polovodičovém průmyslu přinesla technologie 3D tisku se svými jedinečnými výhodami nebývalé příležitosti a výzvy do výroby polovodičů a postupně pronikla do všech článkůřetězec průmyslu polovodičů, což naznačuje, že polovodičový průmysl se chystá zahájit hlubokou změnu.

Analýza a zkoumání budoucího uplatnění technologie 3D tisku v polovodičovém průmyslu nám proto nejen pomůže pochopit vývojový impuls této špičkové technologie, ale také poskytne technickou podporu a reference pro modernizaci polovodičového průmyslu. Tento článek analyzuje nejnovější pokrok technologie 3D tisku a její potenciální aplikace v polovodičovém průmyslu a těší se, jak tato technologie může podpořit průmysl výroby polovodičů.

Technologie 3D tisku

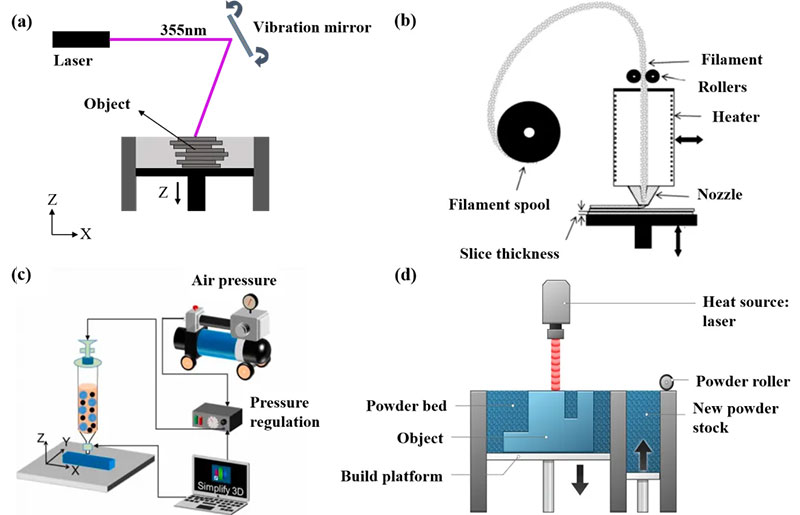

3D tisk je také známý jako technologie aditivní výroby. Jejím principem je sestavení trojrozměrné entity skládáním materiálů vrstvu po vrstvě. Tato inovativní výrobní metoda podvrací tradiční způsob výroby „subtraktivní“ nebo „stejný materiál“ a může „integrovat“ lisované výrobky bez pomoci formy. Existuje mnoho druhů technologií 3D tisku a každá technologie má své výhody.

Podle principu formování technologie 3D tisku existují především čtyři typy.

✔ Technologie fotovytvrzování je založena na principu ultrafialové polymerace. Kapalné fotosenzitivní materiály se vytvrzují ultrafialovým světlem a skládají se vrstvu po vrstvě. V současnosti lze touto technologií vyrábět keramiku, kovy a pryskyřice s vysokou přesností lisování. Může být použit v oblasti lékařského, uměleckého a leteckého průmyslu.

✔ Technologie taveného nanášení prostřednictvím počítačem řízené tiskové hlavy k zahřívání a tavení vlákna a jeho vytlačování podle konkrétní tvarové trajektorie, vrstvu po vrstvě, a může vytvářet plastové a keramické materiály.

✔ Technologie přímého psaní kaše využívá jako inkoustový materiál kaši s vysokou viskozitou, která je uložena v válci a připojena k vytlačovací jehle a instalována na platformě, která může dokončit trojrozměrný pohyb pod kontrolou počítače. Pomocí mechanického tlaku nebo pneumatického tlaku je inkoustový materiál vytlačován z trysky, aby se nepřetržitě vytlačoval na substrát, aby se vytvořil, a poté se provádí odpovídající následné zpracování (těkavé rozpouštědlo, tepelné vytvrzování, vytvrzování světlem, slinování atd.). podle materiálových vlastností pro získání finální trojrozměrné složky. V současné době lze tuto technologii aplikovat v oblastech biokeramiky a potravinářského průmyslu.

✔ Technologie fúze práškového lože lze rozdělit na technologii selektivního tavení laserem (SLM) a technologii selektivního slinování laserem (SLS). Obě technologie využívají jako objekty zpracování práškové materiály. Mezi nimi je laserová energie SLM vyšší, což může způsobit, že se prášek roztaví a ztuhne v krátké době. SLS lze rozdělit na přímé SLS a nepřímé SLS. Energie přímého SLS je vyšší a částice mohou být přímo spékány nebo roztaveny, aby vytvořily vazbu mezi částicemi. Proto je přímé SLS podobné SLM. Částice prášku podléhají rychlému ohřevu a ochlazení v krátké době, díky čemuž má tvarovaný blok velké vnitřní pnutí, nízkou celkovou hustotu a špatné mechanické vlastnosti; laserová energie nepřímého SLS je nižší a pojivo v prášku se laserovým paprskem roztaví a částice se spojí. Po dokončení tváření se vnitřní pojivo odstraní tepelným odmaštěním a nakonec se provede slinování. Technologie práškové fúze může vytvářet kovy a keramiku a v současnosti se používá v leteckém a automobilovém průmyslu.

Obrázek 1 (a) Technologie fototvrzení; b) Technologie tavené depozice; (c) Technologie přímého psaní kaší; (d) Technologie práškové fúze [1, 2]

S neustálým vývojem technologie 3D tisku se neustále prokazují její výhody od prototypování až po finální produkty. Za prvé, pokud jde o svobodu návrhu struktury produktu, nejvýznamnější výhodou technologie 3D tisku je to, že může přímo vyrábět složité struktury obrobků. Dále, pokud jde o výběr materiálu lisovaného předmětu, technologie 3D tisku může tisknout různé materiály, včetně kovů, keramiky, polymerních materiálů atd. Z hlediska výrobního procesu má technologie 3D tisku vysoký stupeň flexibility a může upravit výrobní proces a parametry podle skutečných potřeb.

Polovodičový průmysl

Polovodičový průmysl hraje zásadní roli v moderní vědě, technice a ekonomice a jeho význam se odráží v mnoha aspektech. Polovodiče se používají k vytváření miniaturizovaných obvodů, které umožňují zařízením provádět složité výpočetní úlohy a úlohy zpracování dat. A jako důležitý pilíř globální ekonomiky poskytuje polovodičový průmysl velké množství pracovních míst a ekonomických výhod pro mnoho zemí. Nejen, že přímo podporoval rozvoj průmyslu výroby elektroniky, ale také vedl k růstu průmyslových odvětví, jako je vývoj softwaru a návrh hardwaru. Kromě toho ve vojenské a obranné oblastipolovodičové technologieje zásadní pro klíčová zařízení, jako jsou komunikační systémy, radary a satelitní navigace, zajišťující národní bezpečnost a vojenské výhody.

Graf 2 "14. pětiletý plán" (výňatek) [3]

Současný polovodičový průmysl se proto stal důležitým symbolem národní konkurenceschopnosti a všechny země jej aktivně rozvíjejí. „14. pětiletý plán“ mé země navrhuje zaměřit se na podporu různých klíčových „úzkých“ vazeb v polovodičovém průmyslu, zejména včetně pokročilých procesů, klíčových zařízení, polovodičů třetí generace a dalších oblastí.

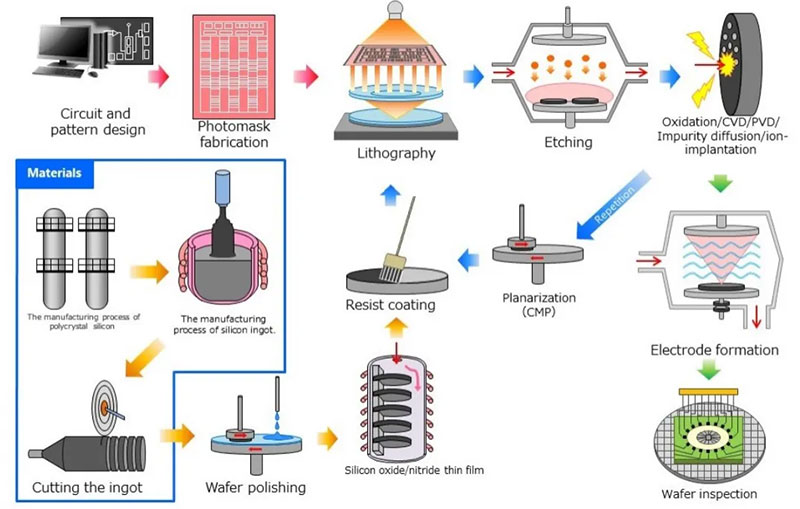

Graf 3 Proces zpracování polovodičového čipu [4]

Výrobní proces polovodičových čipů je extrémně složitý. Jak je znázorněno na obrázku 3, zahrnuje především následující klíčové kroky:příprava oplatky, litografie,leptání, depozice tenkého filmu, implantace iontů a testování balení. Každý proces vyžaduje přísnou kontrolu a přesné měření. Problémy v jakémkoli spojení mohou způsobit poškození čipu nebo snížení výkonu. Proto má výroba polovodičů velmi vysoké požadavky na zařízení, procesy a personál.

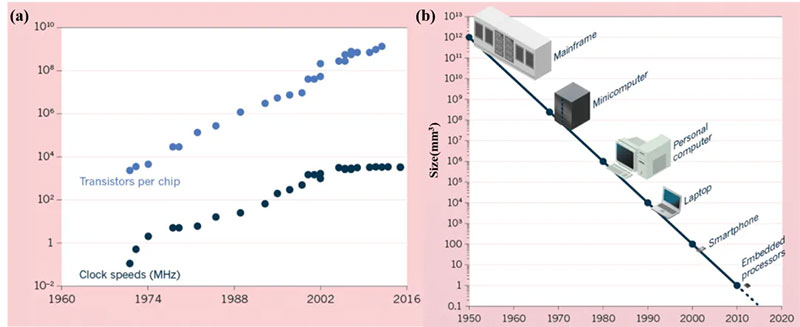

Přestože tradiční výroba polovodičů dosáhla velkého úspěchu, stále existují určitá omezení: Za prvé, polovodičové čipy jsou vysoce integrované a miniaturizované. S pokračováním Moorova zákona (obrázek 4) se integrace polovodičových čipů stále zvyšuje, velikost součástí se stále zmenšuje a výrobní proces musí zajistit extrémně vysokou přesnost a stabilitu.

Obrázek 4 (a) Počet tranzistorů v čipu se v průběhu času stále zvyšuje; (b) Velikost čipu se stále zmenšuje [5]

Navíc složitost a kontrola nákladů na proces výroby polovodičů. Proces výroby polovodičů je složitý a spoléhá na přesné vybavení a každý článek musí být přesně řízen. Vysoké náklady na vybavení, materiálové náklady a náklady na výzkum a vývoj způsobují, že výrobní náklady polovodičových produktů jsou vysoké. Proto je nutné nadále zkoumat a snižovat náklady při zajištění výtěžnosti produktu.

Zároveň musí průmysl výroby polovodičů rychle reagovat na poptávku trhu. S rychlými změnami poptávky na trhu. Tradiční výrobní model má problémy s dlouhým cyklem a špatnou flexibilitou, což ztěžuje uspokojení rychlého opakování produktů na trhu. Proto se také směr vývoje polovodičového průmyslu stal účinnější a flexibilnější způsob výroby.

Aplikace3D tiskv polovodičovém průmyslu

V oblasti polovodičů také technologie 3D tisku neustále prokazuje své uplatnění.

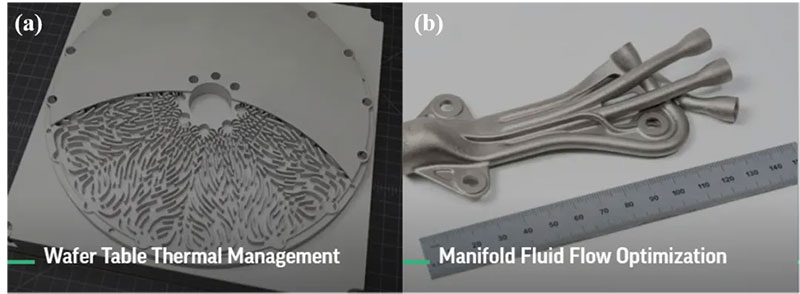

Za prvé, technologie 3D tisku má vysoký stupeň volnosti při navrhování konstrukce a může dosáhnout „integrovaného“ tvarování, což znamená, že lze navrhovat sofistikovanější a složitější struktury. Obrázek 5 (a), 3D systém optimalizuje vnitřní strukturu odvodu tepla pomocí umělého pomocného designu, zlepšuje tepelnou stabilitu waferového stupně, zkracuje dobu tepelné stabilizace waferu a zlepšuje výtěžnost a efektivitu výroby čipů. Uvnitř litografického stroje jsou také složitá potrubí. Prostřednictvím 3D tisku lze „integrovat“ složité struktury potrubí, aby se omezilo používání hadic a optimalizoval proudění plynu v potrubí, čímž se sníží negativní dopad mechanické interference a vibrací a zlepší se stabilita procesu zpracování čipu.

Obrázek 5 3D systém využívá 3D tisk k vytvoření dílů (a) litografický strojový plátek; b) potrubí potrubí [6]

Pokud jde o výběr materiálu, technologie 3D tisku může realizovat materiály, které jsou obtížně tvarovatelné tradičními metodami zpracování. Materiály z karbidu křemíku mají vysokou tvrdost a vysoký bod tání. Tradiční způsoby zpracování se obtížně formují a mají dlouhý výrobní cyklus. Tvorba složitých struktur vyžaduje zpracování za pomoci formy. Sublimation 3D vyvinula nezávislou dvoutryskovou 3D tiskárnu UPS-250 a připravila čluny z krystalů karbidu křemíku. Po reakčním slinování je hustota produktu 2,95~3,02 g/cm3.

Obrázek 6Křišťálová loď z karbidu křemíku[7]

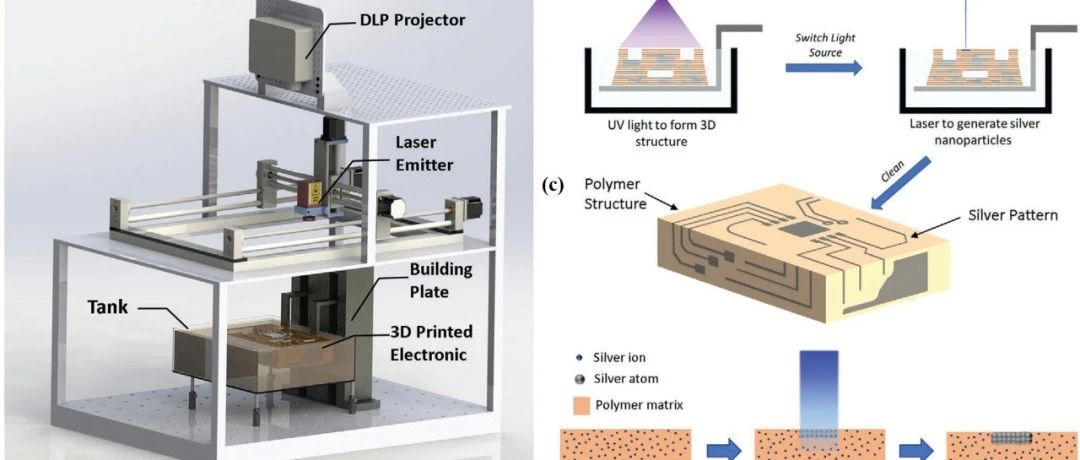

Obrázek 7 (a) zařízení pro 3D kotisk; (b) UV světlo se používá ke konstrukci trojrozměrných struktur a laser se používá k vytváření nanočástic stříbra; (c) Princip 3D co-printing elektronických součástek[8]

Tradiční proces výroby elektronických výrobků je složitý a od surovin až po hotové výrobky je zapotřebí více procesních kroků. Xiao a kol.[8] používal technologii 3D co-printingu k selektivní konstrukci tělesných struktur nebo vkládání vodivých kovů na volné povrchy k výrobě 3D elektronických zařízení. Tato technologie zahrnuje pouze jeden tiskový materiál, který lze použít k vytvoření polymerních struktur pomocí UV vytvrzování nebo k aktivaci kovových prekurzorů ve fotocitlivých pryskyřicích pomocí laserového skenování, aby se vytvořily částice nano-kovů za účelem vytvoření vodivých obvodů. Kromě toho výsledný vodivý obvod vykazuje vynikající měrný odpor jen asi 6,12 µΩm. Úpravou vzorce materiálu a parametrů zpracování lze měrný odpor dále řídit mezi 10-6 a 10 Ωm. Je vidět, že technologie 3D co-printingu řeší problém ukládání více materiálů v tradiční výrobě a otevírá novou cestu pro výrobu 3D elektronických produktů.

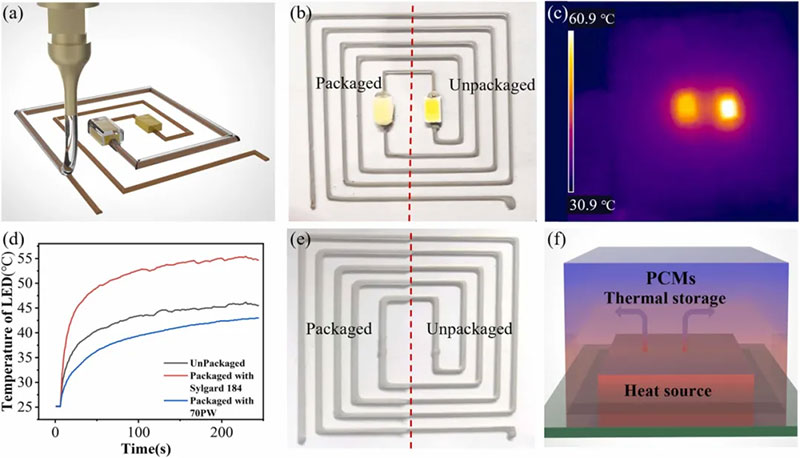

Balení čipů je klíčovým článkem ve výrobě polovodičů. Tradiční technologie balení má také problémy, jako je složitý proces, selhání tepelného managementu a napětí způsobené nesouladem koeficientů tepelné roztažnosti mezi materiály, což vede k selhání balení. Technologie 3D tisku může zjednodušit výrobní proces a snížit náklady přímým tiskem struktury obalu. Feng a kol. [9] připravili elektronické obalové materiály s fázovou změnou a spojili je s technologií 3D tisku k balení čipů a obvodů. Elektronický obalový materiál s fázovou změnou připravený Fengem a kol. má vysoké latentní teplo 145,6 J/g a má výraznou tepelnou stabilitu při teplotě 130°C. Ve srovnání s tradičními elektronickými obalovými materiály může jeho chladicí účinek dosáhnout 13 °C.

Obrázek 8 Schematické schéma využití technologie 3D tisku k přesnému zapouzdření obvodů elektronickými materiály se změnou fáze; (b) LED čip na levé straně byl zapouzdřen elektronickými obalovými materiály s fázovou změnou a LED čip napravo nebyl zapouzdřen; (c) Infračervené snímky LED čipů se zapouzdřením a bez něj; (d) teplotní křivky při stejném výkonu a různých obalových materiálech; (e) Schéma komplexního obvodu bez LED čipu; (f) Schematický diagram odvodu tepla elektronických obalových materiálů se změnou fáze [9]

Výzvy technologie 3D tisku v polovodičovém průmyslu

Přestože technologie 3D tisku ukázala velký potenciál vpolovodičový průmysl. Stále však existuje mnoho výzev.

Pokud jde o přesnost lisování, současná technologie 3D tisku může dosáhnout přesnosti 20μm, ale stále je obtížné splnit vysoké standardy výroby polovodičů. Pokud jde o výběr materiálu, ačkoli technologie 3D tisku může vytvářet různé materiály, obtížnost lisování některých materiálů se speciálními vlastnostmi (karbid křemíku, nitrid křemíku atd.) je stále poměrně vysoká. Pokud jde o výrobní náklady, 3D tisk funguje dobře v malosériové zakázkové výrobě, ale jeho výrobní rychlost je relativně pomalá ve výrobě ve velkém měřítku a náklady na zařízení jsou vysoké, což ztěžuje uspokojení potřeb velkosériové výroby. . Technicky, ačkoli technologie 3D tisku dosáhla určitých vývojových výsledků, je v některých oblastech stále nově vznikající technologií a vyžaduje další výzkum a vývoj a zlepšování, aby se zlepšila její stabilita a spolehlivost.