- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Jaké jsou rozdíly mezi technologiemi MBE a MOCVD?

2024-11-19

Reaktory s molekulárním paprskem epitaxe (MBE) a kov-organická chemická depozice z plynné fáze (MOCVD) pracují v prostředí čistých prostor a používají stejnou sadu metrologických nástrojů pro charakterizaci plátků. MBE s pevným zdrojem využívá vysoce čisté, elementární prekurzory zahřívané v efuzních komůrkách k vytvoření molekulárního paprsku umožňujícího depozici (s kapalným dusíkem používaným k chlazení). Naproti tomu MOCVD je proces chemických par, využívající ultračisté plynné zdroje k umožnění depozice a vyžaduje manipulaci s toxickými plyny a jejich snižování. Obě techniky mohou produkovat identickou epitaxi v některých materiálových systémech, jako jsou arsenidy. Je diskutována volba jedné techniky před druhou pro konkrétní materiály, procesy a trhy.

Epitaxe molekulárního paprsku

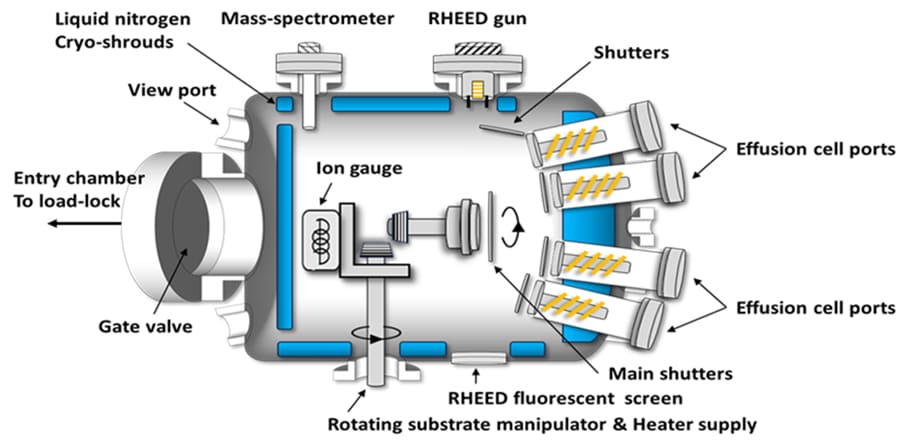

Reaktor MBE typicky obsahuje komoru pro přenos vzorků (otevřenou pro vzduch, aby bylo možné vložit a vyjmout substráty destiček) a růstovou komoru (normálně utěsněnou a otevřenou pouze pro vzduch pro údržbu), kde se substrát přenáší pro epitaxní růst. . Reaktory MBE pracují v podmínkách ultravysokého vakua (UHV), aby se zabránilo kontaminaci molekulami vzduchu. Komora může být vyhřívána pro urychlení evakuace těchto kontaminantů, pokud byla komora otevřena vzduchu.

Zdrojovými materiály epitaxe v reaktoru MBE jsou často pevné polovodiče nebo kovy. Ty se ve výtokových komůrkách zahřívají nad jejich bod tání (tj. odpařování výchozího materiálu). Zde jsou atomy nebo molekuly vháněny do vakuové komory MBE malým otvorem, který poskytuje vysoce směrovaný molekulární paprsek. To dopadá na zahřátý substrát; obvykle vyrobené z monokrystalických materiálů, jako je křemík, arsenid galia (GaAs) nebo jiné polovodiče. Za předpokladu, že se molekuly nedesorbují, budou difundovat na povrch substrátu a podporovat epitaxní růst. Epitaxe se pak vytváří vrstvu po vrstvě, přičemž složení a tloušťka každé vrstvy se řídí tak, aby se dosáhlo požadovaných optických a elektrických vlastností.

Substrát je namontován centrálně v růstové komoře na vyhřívaném držáku obklopeném kryoštíty, čelem k výtokovým buňkám a uzávěrovému systému. Držák se otáčí, aby zajistil rovnoměrné ukládání a epitaxní tloušťku. Kryoštíty jsou desky chlazené kapalným dusíkem, které zachycují nečistoty a atomy v komoře, které předtím nebyly zachyceny na povrchu substrátu. Kontaminanty mohou pocházet z desorpce substrátu při vysokých teplotách nebo z „přeplnění“ z molekulárního paprsku.

Reaktorová komora MBE s ultravysokým vakuem umožňuje použití monitorovacích nástrojů in-situ k řízení procesu depozice. Pro sledování povrchu růstu se používá reflexní vysokoenergetická elektronová difrakce (RHEED). Laserová odrazivost, termovize a chemická analýza (hmotnostní spektrometrie, Augerova spektrometrie) analyzují složení odpařovaného materiálu. Jiné senzory se používají k měření teplot, tlaků a rychlosti růstu za účelem úpravy parametrů procesu v reálném čase.

Rychlost růstu a přizpůsobení

Rychlost epitaxního růstu, která je typicky asi třetina monovrstvy (0,1 nm, 1 Á) za sekundu, je ovlivněna rychlostí toku (počet atomů přicházejících na povrch substrátu, řízený teplotou zdroje) a teplotou substrátu. (který ovlivňuje difuzní vlastnosti atomů na povrchu substrátů a jejich desorpci, řízenou teplem substrátu). Tyto parametry se nezávisle upravují a monitorují v reaktoru MBE, aby se optimalizoval epitaxní proces.

Řízením rychlosti růstu a přísunem různých materiálů pomocí mechanického uzávěrového systému lze spolehlivě a opakovaně pěstovat ternární a kvartérní slitiny a vícevrstvé struktury. Po nanesení se substrát pomalu ochladí, aby se zabránilo tepelnému namáhání, a testuje se, aby se charakterizovala jeho krystalická struktura a vlastnosti.

Vlastnosti materiálu pro MBE

Charakteristiky III-V materiálových systémů používaných v MBE jsou:

Napnuté vrstvy, které obecně vyžadují nižší teploty substrátu, aby se snížila povrchová difúze atomů, čímž se snižuje pravděpodobnost relaxace vrstvy. To může vést k defektům, protože mobilita uložených atomů se snižuje, přičemž v epitaxi zůstávají mezery, které se mohou zapouzdřit a způsobit selhání.● Křemík: Růst na křemíkových substrátech vyžaduje velmi vysoké teploty, aby byla zajištěna desorpce oxidů (>1000 °C), takže jsou vyžadovány speciální ohřívače a držáky destiček. Problémy kolem nesouladu v mřížkové konstantě a expanzním koeficientu činí z růstu III-V na křemíku aktivní téma výzkumu a vývoje.

● Antimon: U polovodičů III-Sb musí být použity nízké teploty substrátu, aby se zabránilo desorpci z povrchu. Může také nastat „nekongruence“ při vysokých teplotách, kdy může být jeden atomový druh přednostně odpařován za vzniku nestechiometrických materiálů.

● Phosfor: U slitin III-P se fosfor ukládá uvnitř komory, což vyžaduje časově náročný proces čištění, který může způsobit, že krátké výrobní série nebudou životaschopné.

Kovovo-organická chemická depozice par

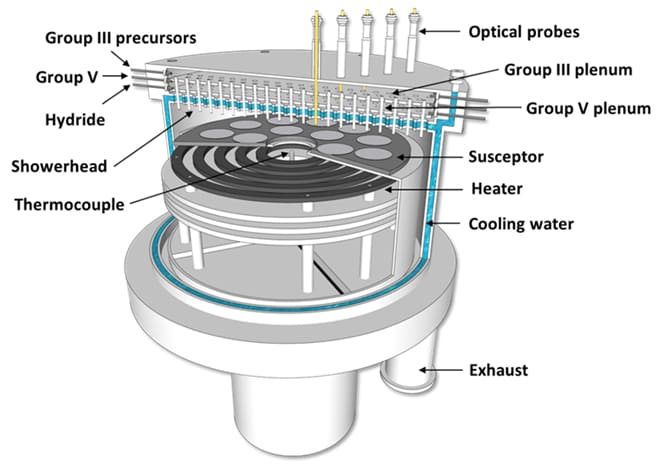

Reaktor MOCVD má vysokoteplotní, vodou chlazenou reakční komoru. Substráty jsou umístěny na grafitovém susceptoru vyhřívaném buď RF, odporovým nebo IR ohřevem. Reagenční plyny jsou vstřikovány vertikálně do procesní komory nad substráty. Rovnoměrnosti vrstvy je dosaženo optimalizací teploty, vstřikování plynu, celkového průtoku plynu, rotace susceptoru a tlaku. Nosnými plyny jsou buď vodík nebo dusík.

K nanášení epitaxních vrstev používá MOCVD velmi čisté kov-organické prekurzory, jako je trimethylgallium pro gallium nebo trimethylaluminium pro hliník pro prvky skupiny III a hydridové plyny (arsin a fosfin) pro prvky skupiny V. Kovové organické látky jsou obsaženy v probublávačích proudu plynu. Koncentrace vstřikovaná do procesní komory je určena teplotou a tlakem toku kov-organický a nosný plyn probublávačkou.

Činidla se plně rozkládají na povrchu substrátu při teplotě růstu, uvolňují atomy kovů a organické vedlejší produkty. Koncentrace činidel je nastavena tak, aby se vytvořily různé struktury slitiny III-V, spolu se systémem přepínání běh/odvzdušňování pro nastavení směsi par.

Substrát je obvykle monokrystalický plátek z polovodičového materiálu, jako je arsenid galia, fosfid india nebo safír. Je naložen na susceptor v reakční komoře, přes kterou jsou vstřikovány prekurzorové plyny. Velká část odpařených organických kovů a dalších plynů prochází vyhřívanou růstovou komorou beze změny, ale malé množství podléhá pyrolýze (praskání), čímž vznikají poddruhové materiály, které se absorbují na povrch horkého substrátu. Povrchová reakce pak vede k začlenění prvků III-V do epitaxní vrstvy. Alternativně může dojít k desorpci z povrchu, přičemž nepoužitá činidla a reakční produkty jsou evakuovány z komory. Kromě toho mohou některé prekurzory vyvolat „negativní růst“ leptání povrchu, jako například při uhlíkovém dopování GaAs/AlGaAs a s vyhrazenými zdroji leptadel. Susceptor se otáčí, aby bylo zajištěno konzistentní složení a tloušťka epitaxe.

Teplota růstu požadovaná v MOCVD reaktoru je primárně určena požadovanou pyrolýzou prekurzorů a poté optimalizována s ohledem na mobilitu povrchu. Rychlost růstu je určena tlakem par kov-organických zdrojů skupiny III v probublávačkách. Povrchová difúze je ovlivněna atomárními kroky na povrchu, přičemž z tohoto důvodu se často používají špatně orientované substráty. Růst na křemíkových substrátech vyžaduje velmi vysoké teploty pro zajištění desorpce oxidů (>1000 °C), náročné speciální ohřívače a držáky waferových substrátů.

Vakuový tlak a geometrie reaktoru znamená, že monitorovací techniky in-situ se liší od technik MBE, přičemž MBE má obecně více možností a konfigurovatelnosti. Pro MOCVD se používá pyrometrie s korekcí emisivity pro in-situ měření povrchové teploty plátku (na rozdíl od vzdáleného měření termočlánkem); odrazivost umožňuje zdrsnění povrchu a analýzu rychlosti epitaxního růstu; prohnutí plátku se měří odrazem laseru; a dodávané organokovové koncentrace lze měřit pomocí ultrazvukového monitorování plynu, aby se zvýšila přesnost a reprodukovatelnost procesu růstu.

Typicky se slitiny obsahující hliník pěstují při vyšších teplotách (>650 °C), zatímco vrstvy obsahující fosfor se pěstují při nižších teplotách (<650 °C), s možnými výjimkami pro AlInP. U slitin AlInGaAs a InGaAsP, používaných pro telekomunikační aplikace, rozdíl v teplotě krakování arsinu usnadňuje řízení procesu než u fosfinu. Avšak pro epitaxní re-růst, kde jsou aktivní vrstvy leptány, je výhodný fosfin. U antimonidových materiálů dochází k neúmyslnému (a obecně nechtěnému) zabudování uhlíku do AlSb v důsledku chybějícího vhodného zdroje prekurzoru, což omezuje výběr slitin a tak přijímání růstu antimonidu pomocí MOCVD.

U vysoce namáhaných vrstev je díky schopnosti rutinně využívat arsenidové a fosfidové materiály možné vyvažování a kompenzace pnutí, jako je tomu u bariér GaAsP a kvantových vrtů InGaAs (QW).

Shrnutí

MBE má obecně více možností monitorování in-situ než MOCVD. Epitaxní růst je upraven rychlostí toku a teplotou substrátu, které jsou odděleně řízeny, s přidruženým in-situ monitorováním umožňujícím mnohem jasnější, přímé pochopení růstových procesů.

MOCVD je vysoce univerzální technika, kterou lze použít k nanášení široké škály materiálů, včetně složených polovodičů, nitridů a oxidů, změnou chemického složení prekurzoru. Přesné řízení procesu růstu umožňuje výrobu složitých polovodičových součástek s vlastnostmi na míru pro aplikace v elektronice, fotonice a optoelektronice. Časy čištění komory MOCVD jsou rychlejší než u MBE.

MOCVD je vynikající pro opětovný růst laserů s distribuovanou zpětnou vazbou (DFB), skrytých heterostrukturních zařízení a vlnovodů s tupým spojením. To může zahrnovat leptání polovodiče in-situ. MOCVD je proto ideální pro monolitickou integraci InP. Ačkoli monolitická integrace v GaAs je v plenkách, MOCVD umožňuje selektivní růst oblastí, kde dielektricky maskované oblasti pomáhají rozmístit emisní/absorpční vlnové délky. To je obtížné u MBE, kde se na dielektrické masce mohou vytvářet polykrystalické usazeniny.

Obecně je MBE metodou růstu volbou pro materiály Sb a MOCVD je volbou pro materiály P. Obě růstové techniky mají podobné schopnosti pro materiály na bázi As. Tradiční trhy pouze pro MBE, jako je elektronika, mohou nyní být stejně dobře obsluhovány s růstem MOCVD. Avšak pro pokročilejší struktury, jako jsou kvantové tečky a kvantové kaskádové lasery, je MBE často preferován pro základní epitaxi. Pokud je vyžadován epitaxní opětovný růst, pak je obecně preferován MOCVD kvůli jeho flexibilitě leptání a maskování.

VeTek Semiconductor je čínský výrobce a dodavatel pokročilých komponent procesu MOCVD. Mezi její hlavní produkty související s procesem MOCVD patříSiC Coating grafitové topné těleso MOCVD, MOCVD SiC povlakový susceptor, Přijímač VEECO MOCVD, Susceptor MOCVD s povlakem TaCaMOCVD LED Epi Susceptor. VeTek Semiconductor se již dlouho zavázal poskytovat pokročilé technologie a produktová řešení pro polovodičový průmysl a podporuje přizpůsobené produktové služby. Upřímně se těšíme, že se staneme vaším dlouhodobým partnerem v Číně.